Металургійний комплекс

Чорна металургія

Завдання чорної металургії виробляти залізо у вигляді сплавів – чавуну і сталі, які називаються чорними металами. В чистому вигляді залізо отримують і споживають в незначній кількості.

Завдання чорної металургії виробляти залізо у вигляді сплавів – чавуну і сталі, які називаються чорними металами. В чистому вигляді залізо отримують і споживають в незначній кількості.

Чорна металургія займає друге місце (після енергетики) за загальною кількістю викидів в атмосферу серед галузей промисловості. Переважно викиди складаються з оксидів вуглецю (67,5% сумарного викиду), твердих речовин (15,5%), діоксиду сірки (10,8%) та оксиду азоту (5,4%). Щорічно у поверхневі водні об’єкти скидається до 1,0 млн.м3 стічних вод, з яких 85% містять значну кількість забруднюючих речовин, включаючи сульфіди, хлориди, сполуки заліза, важких металів тощо. За даними аерокосмічних знімків снігового покрову, зона дії підприємств чорної металургії простягається на відстань до 60 км від джерела забруднення.

Виробництво чавуну

Чавун - найважливіший первинний продукт чорної металургії. Він використовується як ливарний сплав, але, основне, як сировина для виготовлення сталі. Широкому використанню чавуну сприяє його міцність та добрі ливарні якості. В машинобудуванні на долю чавунних деталей припадає 75 % від загальної маси заготовок.

Заводи з виробництва чавуну та сталі в Україні здебільш прив’язані до залізорудних гірничодобувних комбінатів і до джерел виготовлення коксу. Найбільша кількість їх розташована в районах: Наддніпрянщина (Дніпропетровськ, Дніпродзержинськ, Запоріжжя); Криворіжжя (Кривий Ріг); Донбас (Донецьк, Макіївка, Алчевськ, Костянтинівка, Енакієво, Краматорськ); Приазов’я (Маріуполь, Керч).

Сучасне виробництво дозволяє виробляти чавун різної якості, що визначає його різне використання в народному господарстві. Це такі різновиди чавуну:

1) сірий використовують в машинобудуванні, будівельних конструкціях і сантехніці;

2) половинчастий – використовують як фрикційний матеріал (гальмівні колодки) і для деталей підвищеної зносостійкості (прокатні валки);

3) високоміцний – використовують для заміни стальних, ливарних та ковких деталей в машинобудуванні;

4) білий – використовують для виготовлення деталей, що працюють в умовах підвищеного абразивного зношування;

5) ковкий – переважно використовується в автомобільному, тракторному і сільськогосподарському машинобудуванні;

6) легований ‑ знаходить застосування в середовищах з підвищеною агресивністю і перенавантаженням.

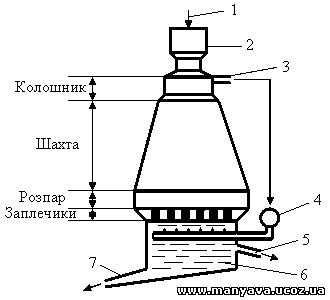

Чавун одержують в доменних печах (рис. 16). Металургійний цикл розпочинається з підготовки руди, з якої виготовляють чавун. Первинна підготовка руди має велике значення: чим ретельніше підготувати руду до доменної плавки, тим вища продуктивність печі, нижчі витрати палива та вища якість чавуну, що виплавляється.

Схема підготовки руди складна і має таку послідовність: подрібнення, магнітна сепарація, флотація, усереднення, окускування залізної сировини, отримання окатишів.

Шихта-суміш, що подається в лійку доменної печі, складається з таких основних частин, які беруться у відповідних співвідношеннях: руда у вигляді червоних, бурих, магнітних залізняків або залізного шпату (40...70%), колошниковий пил (20...30%), чавунний брухт (5...10%). Для виплавляння чавуну з руди потрібно в доменній печі підтримувати температуру близько 1500°С.

Для цього в печі зпалюють різні види палива, основним з яких є кам’яновугільний кокс. Але з метою зниження витрат коксу та підвищення інтенсивності виплавки чавуну в доменну піч вдувають природний газ, а також додають мазут та вугільний пил.

Рис. 16. доменна піч: 1 – подача шахти; 2 ‑ лійка; 3 – вихід колошникового газу;

4 – повітряна фурма; 5 – шлакова летка; 6 –горно; 7 – чавуна летка

4 – повітряна фурма; 5 – шлакова летка; 6 –горно; 7 – чавуна летка

В залізних рудах і в золі від коксу містяться кремнезем та глинозем у надмірних кількостях, тому в шихту як флюс додають вапняк або доломіт. Вони сприяють шлакуванню сірки – шкідливої домішки в чавуні.

Отримання чавуну можна описати такою загальною схемою: підготовка шихти – завантаження печі – доменний процес – розлив чавуну.

Підготовка шихти перед завантаженням в доменну піч заключається в її агломерації (спіканні) або у виготовленні з неї окатишів. Але ці процеси супроводжуються виділенням значної кількості пилу і шкідливих газів.

Так виробництво 1 т агломерату супроводжується виділенням 2500…4000 м3 газів, які містять 5…60% г/м3 пилу, 0,3…3% оксиду вуглецю, 4…10% діоксиду вуглецю, 12…17% кисню, 0,01…0,60% діоксидів сірки, азот та інертні гази. При виробництві окатишів з 1 м2 корисної площі машини виділяються 63…69 м3/хв газів, які містять

2,2…3,7% діоксиду вуглецю, 75...78% азоту, 15…20% кисню,

1,6…5,7% водню, 0,1 оксиду вуглецю, 0,03…0,2 діоксиду сірки,

2,5…4% пилу.

2,2…3,7% діоксиду вуглецю, 75...78% азоту, 15…20% кисню,

1,6…5,7% водню, 0,1 оксиду вуглецю, 0,03…0,2 діоксиду сірки,

2,5…4% пилу.

Подрібнені шматки агломерату або окатиші за допомогою скипів подаються у верхню частину доменної печі – лійку, відкіля вони через колошниковий затвор потрапляють в шахту. Шахта має конусоподібну форму, що дозволяє шихті внаслідок розширення при нагріванні вільно рухатись вниз до розпару. На рівні розпару та заплечиків утворюється губчасте залізо, яке поступово навуглецьовується, плавиться і стікає в горно.

Разом з чавуном в горно потрапляє рідинний шлак, який є побічним продуктом плавки. Він утворюється в доменній печі з флюсів, золи коксу, пустої породи та агломерату. Чим бідніша шихта на вміст заліза, тим більший вихід шлаку з печі. В середньому в Україні на кожну тонну чавуну припадає 0,3…0,6 т шлаку.

Так як рідинний чавун має густину (6900 кг/м3) набагато більшу ніж густина рідинного шлаку (2500 кг/м3), то в нижній частині горну збирається чавун, а у верхній – шлак. Для випуску їх з печі в кожній зоні горну влаштовують дві леткі: нижня для чавуна, верхня для шлаку.

Заходи боротьби з викидами забруднюючих речовин та відходів доменним виробництвом

Для покращання та прискорення процесу плавки у верхню частину горну під заплечики через фурми вдувають природній газ в об’ємі 60…100 м3 на одну тонну чавуна, повітря в кількості 8 млн. м3/добу і кисню в кількості 0,5 млн.м3/добу.

Для покращання та прискорення процесу плавки у верхню частину горну під заплечики через фурми вдувають природній газ в об’ємі 60…100 м3 на одну тонну чавуна, повітря в кількості 8 млн. м3/добу і кисню в кількості 0,5 млн.м3/добу.

В процесі згоряння палива в печі утворюється доменний газ (другий побічний продукт доменного процеса) в кількості 2000 м3 на 1 т чавуну. Газ виходить з печі через її верхню частину – колошник, звідки він отримав назву "колошниковий”. Колошниковий газ складається з оксиду вуглецю (25...34%), водню (1…3%), вуглекислого газу, азоту і метану. Після очищення від пилу його використовують як паливо для підігріву насадок повітронагрівачів, через які повітря надходить до печі. Температура підігрітого повітря повинна становити 900…1200°С. хоч основна маса доменного газу спалюється, але частина її з продуктами горіння через димар викидається в атмосферу. Тому ця частина газу підлягає очищенню.

В процесі виготовлення на спеціальних коксохімічних заводах основного виду палива – коксу утворюється коксовий газ, який є побічним продуктом даного виробництва. Використовують його на внутрішні потреби металургійного виробництва.

Але на 1 т переробленого вугілля виділяється 0,75 кг діоксиду сірки, 0,03 кг різних вуглеводнів та аміаку, оксид і діоксид вуглецю. Хоч цехи коксохімічних заводів обладнані повітроочисними електрофільтрами, усе ж таки частина забруднюючих речовин проходить через них і, таким чином, вміст сірководню у вихідних газах сягає 0,13 мг/м3, діоксиду азоту 0,9 мг/м3. є також в їх складі сірчаний газ і аерозоль сірчаної кислоти. Окрім газів коксохімічне виробництво викидає в атмосферу велику кількість пилу – на 1 т переробленого вугілля виділяється 3 кг вугільного пилу. Крім того значна кількість пилу утворюється ще й при розвантаженні вугілля.

У ливарному цеху виробництва чавуну повітря забруднюється, головним чином, пилом, оксидом вуглецю та сірчаним ангідридом. Цех з програмою 100 тис.т литва, який обладнаний пиловловлювачами, що працюють з ефективністю очистки 70…80% , викидає в повітряний басейн до 100 т пилу щорічно.

Джерелами інтенсивного утворення пилу є таке обладнання як решітки, барабани, дробарки, сита. Вентиляційні гази підбункерних приміщень, де встановлюють це обладнання, містять 2…5 г/м3 пилу. Хоча для очищення цих повітряних потоків застосовують електрофільтри, але в атмосферу потрапляє до 60…80 мг/м3 пилу.

Доменне виробництво скидає 17,5% від загальної кількості стічних вод металургійного комплексу.

Джерелами забруднення стічних вод при виробництві чавуну доменним шляхом є: очистка доменного газу, гідравлічне збирання осадженого пилу та просипи в підбункерному приміщенні, грануляція доменного шлаку, розливання чавуну та охолодження доменної печі.

Забруднені стічні води утворюються: на розливних машинах в кількості 350 м3/т, в газопроводах коксового та змішаного газу у вигляді конденсату – 20…40 л на 100 м3 газу, при грануляції доменного шлаку – 2 м3/т, гідроприбиранні пилу в підбункерному приміщені – 300…600 м3 на 1 т чавуну. При очищенні 1000 м3 газу утворюється 4…6 м3 стічних вод, які містять пил, хімічні сполуки та розчинені гази. Для охолодження доменної печі потрібно до 4000 м3/год води. Однак очистити таку кількість води від забруднювачів практично неможливо. Тому тут організується зворотня система водопостачання.

Доменне виробництво утворює при випусках і розливках чавуну по канавах та в чавуновізних ковшах до 1% брухту. За видами продукції ці відходи розподіляються таким чином: виробництво чавуну – 7…10 кг/т; чавунного литва – 350 кг/т; відливка чавунних труб – 170..200 кг/т.

Шлак, що утворюється разом з чавуном, якщо зразу не гранулюється, розміщується у відповідних відвалах, які несуть загрозу забруднення токсичними речовинами прилеглим землям.

Для зменшення впливу чавунного виробництва на навколишнє середовище потрібно, перш за все, змінити технологію виробництва сталі, на виготовлення якої йде основна частина виплавленого чавуну. Сталь повинна вироблятися з руди і брухту минаючи доменний процес, тобто чавунне виробництво. В даний час розроблена технологія одержання заліза шляхом відновлення його з руди за допомогою водню або конвертерного газу, що дає можливість позбутись від доменного і коксохімічного виробництв.

Покращити екологічну ситуацію в зоні дії чавунного виробництва можна також заміною очисних споруд на нові більш продуктивні і модернізовані; зменшенням утворення брухту і шлаку і розробкою заходів по їх утилізації і рекуперації.

Виробництво сталі

Сталь є основним конструкційним матеріалом для машинобудування, будівництва, транспортних засобів тощо. Частка сталі в загальному споживанні чорних металів складає 90%, тобто сталь є основним видом металу, що використовується для створення сучасної техніки. Це пояснюється двома факторами: по-перше, сталь є чудовим конструктивним матеріалом (має високу міцність і стійкість до зносу, добре зберігає форму в різних виробах, відносно легко піддається обробці тиском, зварюванням тощо); по-друге, основний компонент сталі – залізо є досить розповсюдженим хімічним елементом в земній корі (залізо за розповсюдженістю в надрах посідає друге місце після алюмінію).

Сталь є основним конструкційним матеріалом для машинобудування, будівництва, транспортних засобів тощо. Частка сталі в загальному споживанні чорних металів складає 90%, тобто сталь є основним видом металу, що використовується для створення сучасної техніки. Це пояснюється двома факторами: по-перше, сталь є чудовим конструктивним матеріалом (має високу міцність і стійкість до зносу, добре зберігає форму в різних виробах, відносно легко піддається обробці тиском, зварюванням тощо); по-друге, основний компонент сталі – залізо є досить розповсюдженим хімічним елементом в земній корі (залізо за розповсюдженістю в надрах посідає друге місце після алюмінію).

Сталь – це сплав заліза з вуглецем та іншими хімічними елементами. В цьому сплаві залізо є основою (розчинником), а інші елементи – домішками, розчиненими в залізі. Домішки в сталі можуть бути корисними і шкідливими. Корисні домішки позитивно впливають на властивості кристалів, а шкідливі – погіршують міжкристалічні зв’язки. В більшості марок сталей корисною домішкою є вуглець. Такі сталі називають вуглецевими.

Вміст вуглецю в сталях найчастіше становить 0,05…0,5%, але іноді може досягати 1,2% (в чавуні 2…6%). Від вмісту вуглецю в сталі залежать її якісні механічні властивості. Високовуглецовані сталі мають добру міцність але погану антикорозійну стійкість.

У вуглецевих сталях корисними домішками можуть бути марганець (0,3…0,6%) і кремній (0,15..0,3%). Вміст шкідливих домішок таких як сірка, фосфор, азот і кисень, обмежуються сотими і тисячними долями відсотка. Введення в сталь у певній кількості елементів, які називаються легуючими (хром, нікель та інші), покращує її як механічні, так і хімічні (антикорозійні) властивості. Такі сталі називають легованими.

Історична довідка. Металургія сталі, як виробництва, виникла приблизно 3,5 тис. років тому в районі Суецької затоки (Сірія, Єгипет). Шлях розвитку чорної металургії можна поділити на декілька етапів. Спочатку сталь виготовлялась прямим способом, тобто безпосередньо з залізної руди. Подалі в XII…XIV століттях почали виготовлять сталь шляхом рафінування чавуну в агрегатах періодичної (дискретної) дії без використання кисневого дуття.

Третій сучасний етап – переробка чавуну в рідку сталь в агрегатах періодичної дії з використанням кисневого дуття і покращанням якості сталі способом ковшової обробки синтетичними шлаками, вакуумом, інертними газами з доданням мікролегуючих порошків або без них.

В даний час чорні метали виробляють в 67 країнах світу. В 1994 році світовий об’єм випуску сталі становить 726,5 млн.т., в тому числі: Японія (97,2 млн.т), США (70,1 млн.т), Україна (25,9 млн.т).

На сучасному етапі сталь виготовляють двома способами: мартенівським та конверторним.

Мартенівський спосіб

Мартенівський процес здійснюється в печах, які називаються мартенівськими. Вихідним матеріалом для виплавлення сталі в печі є шихта. Але склад її відрізняється від тієї, що виготовляють для доменного процесу. Є два варіанта виготовлення шихти: 1) рідкий чавун (55..65%), залізосталевий брухт (35...45%), а також вапняк; 2) залізна руда, рідкий чавун і вапняк.

Найчастіше застосовують перший спосіб виготовлення шихти.

Одноканальна мартенівська піч (рис. 17) складається з верхньої будівлі (частина мартенівської печі, що знаходиться над робочим майданчиком) та нижньої будівлі (частина мартенівської печі, що знаходиться під мартенівським майданчиком).

Суть мартенівського процесу полягає в тому, що спочатку через вікна у ванну завантажують брухт і вапняк, а через жолоба ‑ рідкий чавун. Завалка триває 2…3 години. Одночасно із завалкою шихти поперемінно через праві і ліві вертикальні канали і форсунки подають у плавильний простір печі повітря і паливо.

Рис. 17. Мартенівська піч: 1 – плавильний простір печі; 2 ‑ ванна; 3 – відвід рідинної сталі; 4 – завантажувальні вікна; 5 – жолоби для подачі рідкого чавуну; 6 –подача повітря і газу; 7 – шибер; 8 – вертикальний канал; 9 – відвод шлаку; 10 – регенератор; 11 – лежак; 12 – газовідвідний канал; 13 – котел-утилізатор; 14 – електрофільтр; 15 – димосос; 16 – димар

Повітря і природний газ або коксовий газ, проходячи регенератор, підігріваються до температури наближеної до 2000°С, при якій відбувається процес вироблення рідкої сталі. При роботі на рідкому паливі нафта або мазут подаються без підігріву форсунками безпосередньо в робочий простір печі.

Продукти згорання, рухаючись через шлаковики та регенератори і залишаючи тут частину забруднюючих речовин та тепла, прямують до лежака і далі до газовідвідного каналу. Система шиберних затворів здійснює реверсування потоків гарячих газів і повітря, направляючи їх в праву або в ліву частину плавильного простору печі.

Процес плавки триває 5–8 годин, а при домішках до повітря кисню він скорочується 4,5…5,5 годин. Після закінчення процесу плавки, коли в рідкій сталі залишають 0,05…0,5% вуглецю, вона через відповідну лійку зливається в ковші.

Головною перевагою мартенівського процесу – універсальність (можливість, виплавляти вуглецеву конструктивну та інструментальну, а також леговані сталі), а недоліками є велика тривалість процесу та значні витрати палива.

Мартенівські печі викидають у навколишнє середовище до 75% пилу, 85% оксидів азоту та 90% оксидів сірки від сумарного викиду сталеплавильних агрегатів. Склад мартенівських газів такий: діоксид вуглецю 5%, оксид вуглецю 1%, кисень 14%, азот 74%, пил 10...15 мг/м3.

При мартенівському виробництві газ, що виділяється з мартенівської печі, перед викидом в атмосферу підлягає обов’язковому очищенню від пилу. Перед очищенням газ охолоджують сухим або мокрим способом до температури 200...250°С. при сухому способі використовують котли-утилізатори, при мокрому – в скруберах Вентурі, які змонтовані разом з краплевловлювачами. При сухому очищенні після котла-утилізатора встановлюють електрофільтр. після очищення газ всмоктується димососом і через димар викидається в атмосферу. Ефективність уловлювання пилу сягає 99%. для видалення азоту з мартенівських газів застосовують аміачно-каталітичний метод. Підготовлення газів до каталітичного очищення включає їх охолодження та очищення від пилу. Процес відновлення оксидів азоту аміаком до елементарного азоту відбувається при температурах 280...320°С за наявністю ванадієвого каталізатора. Розроблюються методи окиснення азоту до діоксидів. Для цього використовують тверді, рідкі або газоподібні окиснювачі, такі як гіпохлорід натрію, хлорне вапно, діоксид хлору, озон. Отриманий діоксид азоту та непрореагований оксид азоту уловлюються лужним розчином. Досліджуються також методи адсорбції оксидів азоту твердими адсорбентами в нерухомому та киплячих шарах. В якості адсорбентів використовується сланцева зола, вапно, цеоліти та інші речовини. При цьому поглинається до 80% оксидів азоту.

Конверторний спосіб

Конверторний спосіб отримання сталі полягає в тому, що через рідкий чавун, який залишається в конвертері, продувається повітря або кисень, в наслідок чого йде окиснення вуглецю та домішок. Конвертор являє собою стальну посудину грушоподібної форми місткістю від 10 до 60 т викладену усередині вогнетривкою кладкою товщиною 275–400 мм.

Конверторний спосіб отримання сталі полягає в тому, що через рідкий чавун, який залишається в конвертері, продувається повітря або кисень, в наслідок чого йде окиснення вуглецю та домішок. Конвертор являє собою стальну посудину грушоподібної форми місткістю від 10 до 60 т викладену усередині вогнетривкою кладкою товщиною 275–400 мм.

Існує два види конверторного процесу: кислий-бесемерівський і киснево-конверторний. Чавун заливають у конвертор через горловину до рівня розміщення фурм. Фурми це запресовані в днище конвертора труби, через які в конвертор вдувається повітря. Після заповнення встановленої частини конвертора чавуном, він поступово переводиться у вертикальне положення

Разом йде подача повітря з всезростаючим тиском від 0,1 до 0,25 МПа. при продуванні рідкого чавуна повітрям або киснем в конверторі температура підвищується до 3000°С, внаслідок чого відбувається вигорання з чавуну вуглецю, випаровуються оксиди заліза та інші домішки. Ці пари разом з продуктами згоряння називаються конверторним газом. На 1 т плавки в конверторі утворюється 90 м3 газу та до 20 кг пилу. Конверторний газ містить, в основному, оксид вуглецю (85..90%), діоксид вуглецю (8...14%), а також невелику кількість кисню, азоту, сірки та інших. Наприклад, кількість сірки дорівнює 7..8% від вмісту її в шихті.

Заходи боротьби з негативним впливом сталеплавильного виробництва на довкілля

В сталеплавильному виробництві утворюється багато стічних вод з великим забрудненням. Вони утворюються в процесі очищення газів мартенівських печей, конверторів, при охолодженні та гідроочистці виливниць, пристроїв безперервного розливання сталі та обмивки котлів-утилізаторів. Стічні води містять багато твердих часток.

В сталеплавильному виробництві утворюється багато стічних вод з великим забрудненням. Вони утворюються в процесі очищення газів мартенівських печей, конверторів, при охолодженні та гідроочистці виливниць, пристроїв безперервного розливання сталі та обмивки котлів-утилізаторів. Стічні води містять багато твердих часток.

В стічних водах мартенівського виробництва, які надходять з системи газоочистки мартенівських печей, міститься до 80% часток пилу розміром від 0,1 до 0,7 мм та до 20% розміром від 0,07 до 0,6 мм. Середня концентрація завислих твердих часток в стічних водах складає 3 г/л. На 93 % вони складаються з оксидів, заліза. На 1 т виплавленої сталі припадає 1,6…4,2 м3 води. Для очищення стічних вод застосовують радіальні відстійники із застосуванням коагулянтів і флокулянтів, а також магнітної сепарації.

В стічної воді конверторного виробництва міститься до 7 г/л завислих часток. Розміри часток: 0,1…0,04 мм становлять 30 % (від загальної кількості) і 0,05…0,01 мм – 70%. Для очищення цих вод також застосовують радіальні відстійники з попередньою обробкою стоків коагулянтами і флокулянтами, а також гідроциклони.

Провідна роль в охороні водних ресурсів на металургійних заводах належить замкненим системам зворотного водопостачання, так, при конверторному способі вироблення сталі існують три окремих схеми зворотного водопостачання: для газоочисних пристроїв конверторів; для зон вторинного охолодження машин безперервного лиття заготовок (МНЛЗ) та для споживачів чистої води конверторного відділення та МНЛЗ, в складі зворотних систем входять: відстійники циклони, циркуляційні насосні станції, градірні і фільтри.

В сталеплавильному виробництві щорічно утворюються більше 25 млн.т шлаків, що містять залізо (до 24% у вигляді оксидів та 20% в металевій формі); оксиди марганцю (до 11%) і оксиди кальцію, кремнію, алюмінію, магнію, хрому, фосфору; сульфіди заліза та марганцю. Половина маси шлаків йде на виготовлення різної продукції будіндустрії; 30% використовується як зворотній матеріал для використання в якості флюсів; 20% – перероблюються в добрива для сільського господарства; невелика кількість шлаків йде на виготовлення теплоізоляційних матеріалів та на грануляцію.

Шкідливий вплив підприємств сталеплавильного виробництва на довкілля можна суттєво зменшити використанням різних технологічних прийомів та пристроїв. Велике значення має механізація ручних операцій. Для зменшення шкідливих викидів передбачається: механізоване завантаження шихти; підвісні бункери для сипких матеріалів та феросплавів; автоматизовані системи для завантаження цих матеріалів; обладнання для механізації робіт по обслуговуванню конверторів та міксерних пристроїв; механізація прибирання шлаків під конверторами та сміття на робочих майданчиках; обладнання ковшів шиберними затворами.

При завантаженні шихти в мартенівську піч та її нагріванні, спостерігається винос дрібних часток руди, вапняку та шлаку. Винос цих часток припиняється після покриття шихти шаром шлаку.

Під час плавлення запиленість конверторних газів вища ніж при завантаженні шихти але залежить від періоду плавки – найбільший винос пилу припадає на період продувки киснем. Тому не слід завантажувати у піч сипучі матеріали та додавати руду у ванну на стадії кипіння.

Щоб зменшити шкідливі викиди при розливанні сталі під шлаком, необхідно забезпечити: зниження інтенсивності фтористих виділень шляхом зменшення вмісту фтористих компонентів в шихті; використання алюмомагнію замість алюмінію; марганцевої руди замість натрієвої селітри; зниження вологості домішок.

Велике значення має перехід із холодної води на киплячу в системах охолоджування сталеплавильних агрегатів. При цьому йде випаровування води, на яке витрачається значно більше тепла, ніж на нагрів, що дозволяє зменшити витрати води в 60 разів.

Виробництво кольорових металів

Кольорові метали – це алюміній, мідь, цинк, свинець, титан, ряд благородних металів (золото, срібло, платина) та інші. Їх використовують в машинах і приладобудуванні, радіоелектроніці, ядерній енергетиці, космічній і обчислюваній техніці та в інших галузях народного господарства.

Кольорові метали – це алюміній, мідь, цинк, свинець, титан, ряд благородних металів (золото, срібло, платина) та інші. Їх використовують в машинах і приладобудуванні, радіоелектроніці, ядерній енергетиці, космічній і обчислюваній техніці та в інших галузях народного господарства.

Основною сировиною для одержання кольорових металів є руди. Водночас для виробництва багатьох кольорових металів широко використовують вторинну сировину, до якої відносять відходи металообробної промисловості, браковані деталі і ті що відпрацювали свій термін, різноманітний металевий брухт, побутовий утиль та інші матеріали, що містять кольоровий метал. Роль вторинної сировини щорічно зростає.

Крім руд, концентратів і вторинної сировини, у кольоровій металургії застосовують також інші корисні копалини, найважливішими з який є паливо і флюси. В якості палива тут може використовуватись природний газ, вугілля, вугільний пил, кокс, дизельне паливо, мазут. При спалюванні одночасно з виконанням своїх основних функцій – підігріву матеріалу, що підлягає плавленню, в ході технологічних процесів паливо виконує роль відновлювача.

Флюси в кольоровій металургії виконують ту ж саму роль, що і в чорній металургії, – корегування складу шлаків, які утворюються в процесі плавлення. В якості флюсуючих добавок широко застосовують кварцити і вапняк, а іноді залізну руду, соду, фторіди та інші сполуки.

Одержання кольорових металів з будь-якої сировини – дуже важкий процес. Він ускладнюється ще й тим, що в кольоровій металургії переробляють, як правило, порівняно бідну і складну за вмістом поліметалеву сировину. При її переробці металургійними засобами необхідно одночасно з одержанням основного металу забезпечити виділення всіх інших цінних компонентів у самостійні товарні продукти при високому ступені їхнього вилучення. Для цього застосовується цикл металургійних агрегатів. Для всіх підприємств кольорової металургії характерні багатоступеневі технологічні схеми.

Основним видом виробляємої в кольоровій металургії є метали. Розрізняють чорнові та рафіновані метали. Чорновими називають метали, що містять у своєму складі шкідливі домішки, які погіршують споживчі якості певного металу, а також домішки цінних елементів – супутників. Чорнові метали підлягають очищенню від домішок – рафінуванню.

Шлаки є вторинним продуктом металургійних процесів. Вони утворюються внаслідок ошлакування оксидів пустої породи і флюсів. В їх складі може також знаходитись деяка кількість корисних металів. Тому шлаки попередніх років утворення, які розміщені у відвалах, можуть бути сировиною в послідуючі роки при наявності відповідної технології їх переробки. Крім того, з шлаків можна вилучати залізо, виготовляти цемент, ситали та інші матеріали для різних галузей народного господарства. Вихід шлаків при плавці руд або концентратів кольорових металів дуже великий і складає понад 60 % від маси рудної частини шихти.

Штейни є проміжним продуктом поліметалургійної переробки мідних, нікелевих і частково свинцевих руд і концентратів. Вони являють собою сплав сульфідів важких кольорових металів із сульфідами заліза, в якому розчинені домішки. Штейни утворюються у рідкому стані і практично не змішуються з рідкими шлаками, що дозволяє розділити їх простим відстоюванням

Газ і пил, що утворюються у металургійному процесі, цілком визначаються типом перероблюваної сировини і особливостями самого процесу. Вихідні гази поділяються на топкові, які є продуктом спалювання палива, та технологічні, що утворюються завдяки хімічним реакціям між компонентами перероблюваної сировини. Основними компонентами газів кольорової металургії є: сірчаний ангідрид, діоксид і оксид вуглецю та пари води. Крім того в газах обов’язково присутній азот, вільний кисень, хлор, сполуки миш’яку та інші. Температура вихідних газів дорівнює 800 … 1300оС.

Пил, який утворюється внаслідок технологічного процесу, умовно ділять на грубий (3.. 3000 мкм) і тонкий з розмірами часток менше 0,1 мкм. Грубий пил за хімічним складом ідентичний складу вихідного матеріалу, з якого він утворився. Звичайно, грубий пил повертають в обіг або об’єднують із продуктами даного процесу. Тонкий пил утворюється переважно завдяки сублімації легко летких компонентів. Тонкий пил в кольоровій металургії називають «перегоном».За своїм хімічним складом тонкий пил різко відрізняється від вихідного матеріалу – він збагачений леткими компонентами, такими як свинець, кадмій, цинк, індій, германій. Перегони є цінною сировиною для вилучення з них вищеназваних елементів, а тому вони обов’язково повинні піддаватися паралельній переробці за своєю технологією.

Розчини. Розчинами називають продукти процесу вилуджування (розчинення), в яких розчинена речовина знаходиться в стані молекулярного роздрібнення. Це робить їх досить стійкими, які не розділяються при тривалому стоянні. Найважливішою характеристикою розчинів є їхня концентрація, тобто відносна кількість даної речовини в розчині.

Кеки являють собою порошкоподібні матеріали. За природою утворення розрізняють два вида кеків: – нерозчинені залишки вилуженого матеріалу; – продукти (осади) цементаційного, коагуляційного або гравітаційного осадження розчинених металів у вільному стані або у формі нерозчинених хімічних сполук. Іншими дуже численними різновидами продуктів металургійного процесу є окатиші, агломерати, спіки і сплави.

Географія галузі. Кольорова металургія України не дуже поширена через обмеженість різновидів руд та їх запасів. Сировинна база кольорової металургії України подана запасами алюмінієвої сировини (бокситів, нефелінів, алунітів), значними ресурсами титану, цирконію, магнієвої сировини. Розвідані також родовища інших рідкісних кольорових металів.

Виробничий комплекс галузі складається з гірничодобувних підприємств, збагачувальних фабрик, металургійних і металообробних заводів. В Україні діють Іршанський державний гірничо-збагачувальний комбінат (Житомирська область), де видобувають титанові руди, Верхньодніпровський гірничо-металургійний комбінат по видобутку титанових і цирконієвих руд, Побузький нікелевий завод, Артемівський завод по обробці кольорових металів, Торезький завод наплавочних твердих сплавів, Дніпропетровський алюмінієвий завод, Свердловський завод алюмінієвих сплавів (Луганська область), завод повторного свинцю «Укрцинк», Дніпропетровський завод твердих сплавів, напівпровідникових матеріалів та полікристалічного кремнію, Миколаївський глиноземний завод, Никитовський ртутний комбінат, Запорізький титаномагнієвий комбінат та інші підприємства. Технологічні процеси

При виробництві кольорових металів процеси поділяються на дві групи: пірометалургійні і гідрометалургійні.

При виробництві кольорових металів процеси поділяються на дві групи: пірометалургійні і гідрометалургійні.

Пірометалургійні процеси проводять при високих температурах частіше з повним і рідше з частковим розплавленням металу, а гідрометалургійні – у водних середовищах при температурі не вище 300оС з частковим розплавленням металу.

В окрему групу виділені електрометалургійні процеси, які можуть бути як піро-, так гідрометалургійними. Відмінною рисою цих процесів є використання електроенергії як рушійної енергетичної сили для їх перебігу.

Пірометалургіні процеси за характером протікаючих перетворень, поведінки компонентів, що беруть участь у процесі, і кінцевими результатами поділяють на три групи: випал, плавка і дистиляція.

Випал – металургійний процес, проведений при високих температурах (500-1200°С) в межах зміни мінералогічного і хімічного складів перероблюваної сировини.

Плавка – це пірометалургійний процес, проведений при температурах, що забезпечують у більшості випадків повне розплавлення перероблювального металу. Розрізняють плавки рудні і рафінувальні. Є різні технології рудних плавок – все залежить від виду кольорових металів і їх руд. При цих плавках одержують метали з різними домішками. Рафінувальні плавки проводять з метою очищення металів від домішок. В основі їх лежать розбіжності в деяких фізико-хімічних властивостях основного металу і його домішок.

Дистиляція – процес випаровування речовин при температурі дещо вищій точки її кипіння, що робить можливим сублімацією розділити компоненти оброблюваного матеріалу залежно від їхньої леткості. Дистиляцією користуються як для переробки рудної сировини, так і для видалення легколетких домішок при рафінуванні або розподілі металевих сплавів. Дистиляцією з метою рафінування називають ректифікацією.

Гідрометалургійні процеси. Гідрометалургійні процеси протікають при низьких температурах на межі поділу найчастіше твердої і рідкої фаз. Будь-який металургійний процес складається з трьох основних стадій: вилужування, очищення розчинів від домішок і осадження металу з розчину.

Вилужування – процес перетворення вилучених металів у розчин (розчинення) при впливі розчинника на перероблювальний матеріал часто при газовому реагенті – кисні, водні та інших. Внаслідок вилужування одержують два продукти: розчин вилуженого металу забруднений домішками, і нерозчинений залишок, що складається з пустої породи. В якості розчинників використовують воду, розчин кислот, лугів або солей.

Очищення розчинів від домішок проводять з метою запобігання їх потрапляння у вилучений метал при наступному його осадженні. Для очищення розчинів вилужування від домішок використовують методи хімічного осадження неорганічними або органічними реагентами, гідроліз, кристалізацію або цементацію.

Осадження металів з очисних розчинів від вилужування проводять електролізом водяних розчинів, цементацією або відновленням газопереробними відновлювачами під тиском.

Іонообмінний процес ґрунтується на спроможності деяких речовин (іонітів) поглинати іони з розчину в обмін на іони того ж знаку, що входять до складу іоніту.

В гідрометалургії кольорових металів, особливо при виробництві рідкісних і благородних металів все більше застосування набувають сорбційні (особливо хемосорбція) і екстракційні процеси.

Застосування цих процесів спрямоване на вирішення таких задач: 1) переведення цінного металу після вилужування з одного розчину в інший більш зручний за сольовим складом для наступної переробки; 2) концентрування металів із розведених розчинників і пульп; 3) селективний розподіл металів і очищення розчинів від домішок.

Вплив кольорової металургії на довкілля

Ступінь впливу кольорової металургії на навколишнє середовище аналогічний впливу підприємств чорної металургії.

Ступінь впливу кольорової металургії на навколишнє середовище аналогічний впливу підприємств чорної металургії.

Щорічно підприємствами кольорової металургії України викидається в атмосферу до 3000 тис.т шкідливих речовин. Забруднення атмосфери підприємствами кольорової металургії характеризується переважно викидами діоксиду сірки (75% від сумарного викиду в атмосферу), оксидів вуглецю (10,5%) та пилу (10,4%).

Слід зазначити, що при пірометалургійній переробці руд та концентратів утворюється значна кількість відхідних сірковмісних газів, для утилізації яких відсутні необхідні технології. Внаслідок цього ступніь вловлювання діоксиду сірки на підприємствах кольорової металургії не перевищує 22,6%.

Актуальнішим завданням для підприємств кольорової металургії є розробка і реалізація заходів боротьби з шкідливим впливом на довкілля та використання відходів.

Охорона атмосферного повітря на підприємствах по виробництву кольорових металів полягає в очищенні та уловленні шкідливих газів. Для цього застосовують батарейні циклони, – чотирипільні сухі електрофільтри, димососи, що встановлюють в кінці системи або перед електрофільтрами. Звичайно є батарейні фільтри над печами і вловлений в них пил самопливом повертається в піч.

Щорічно в кольоровій металургії використовується до 1200 млн.м3 свіжої води. Стічні води підприємств кольорової металургії забруднені мінеральними речовинами, флотореагентами, які в більшості своїй токсичні, солями важких металів, сполуками арсену, фторидами, меркурієм, сульфатами, хлоридами тощо.

Потужні комбінати кольорової металургії є домінантними джерелами забруднення грунтових шарів як за інтенсивністю, так і за різноманітністю забруднюючих речовин. Це є наслідком того, що на гірничодобувних підприємствах галузі переважає відкритий спосіб добування мінеральної сировини. Утилізація та використання відходів виробництва залишається однією з головних проблем на підприємствах кольорової металургії.

Коментарі (0)